En Vedette

Temps de fonctionnement maximal dans l’alimentation et les boissons

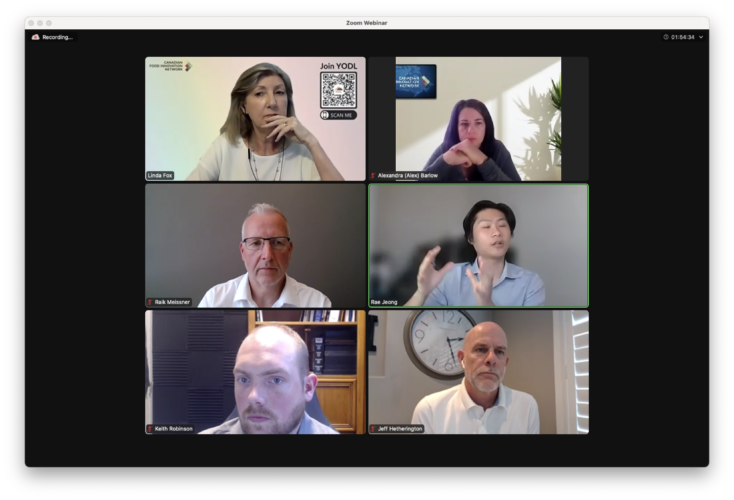

'Food and Beverage Maintenance and Engineering' a récemment organisé un forum éducatif virtuel d'une demi-journée.

novembre 8, 2023 By Mario Cywinski

Photo: MFO.

L’état des immobilisations est d’une importance capitale pour les capacités de production d’une entreprise de produits alimentaires et de boissons. L’objectif de chaque organisation est de maximiser son temps de fonctionnement.

Max Uptime a montré aux professionnels de la maintenance, de la fiabilité et de l’entretien du secteur de l’alimentation et des boissons comment apprendre les techniques permettant d’identifier les problèmes liés aux actifs, et comment réagir pour résoudre les problèmes, afin d’éviter des pannes inattendues et coûteuses.

Le forum comprenait un discours d’ouverture, un panel et deux présentations de conférenciers.

Le discours d’ouverture a été présenté par Les Cyfko, ancien directeur de la productivité, de l’ingénierie et de CI, PepsiCo a discuté de les Huit erreurs évitables pour une fiabilité des équipements F&B de classe mondiale. L’oratrice Mariela Castaño, première vice-présidente et directrice de l’exploitation de Kunst Solutions, a parlé de la Réduction des micro-stoppages. Matt Burtz, chef d’atelier chez AKRS Equipment a présenté Comment ‘Preferred Popcorn’ a amélioré le temps de fonctionnement et la conformité grâce à un programme de maintenance préventive.

La table ronde a examiné comment l’automatisation, la robotique et l’IA transforment la fabrication de produits alimentaires. Plus précisément, comment les entreprises canadiennes de technologie alimentaire aident les fabricants à gagner du temps et de l’argent, tout en augmentant la production.

Huit erreurs évitables pour un équipement F&B de classe mondiale fiabilité

En mettant l’accent sur des scénarios pratiques, la présentation a mis en évidence huit erreurs clés évitables en matière de maintenance et leurs conséquences. S’appuyant sur des années d’expérience dans des fonctions opérationnelles progressives dans le secteur de l’alimentation et des boissons, M. Cyfko a évoqué l’importance du leadership, de la GMAO, des indicateurs clés de performance de la maintenance, des pièces de rechange, de la programmation, de l’analyse des pertes, de la formation et de la production.

Les huit erreurs évitables sont les suivantes : Ne pas avoir de besoin commercial impérieux (CBN), ne pas organiser de réunions régulières avec votre équipe, ne pas utiliser de GMAO, ne pas utiliser d’indicateurs clés de performance (KPI), ne pas hiérarchiser les actifs, ne pas organiser de réunions régulières de planification de la maintenance, ne pas utiliser d’analyse de décomposition (BDA) et ne pas utiliser d’opérateurs de maintenance.

« Si nous voulons atteindre notre but, nous devons faire les choses un peu différemment. Parfois, nous avons des processus, mais nous ne les suivons pas. Les huit erreurs non forcées paralysent souvent nos départements de maintenance et freinent nos progrès vers une maintenance de classe mondiale. Tous ces éléments visent à faire en sorte que les choses soient faites de manière efficace et efficiente », a déclaré M. Cyfko. Ce faisant, nous brisons le barrage. Nous avons ce « castor » maintenant parce que nous avons fait toutes ces erreurs imprévues, que nous les avons toutes corrigées et que nous contrôlons ce que nous pouvons contrôler. Je suis sûr qu’il n’arrêtera pas ce qu’il fait. Ils construisent naturellement des barrages, alors il continuera à faire ce qu’il fait, juste un peu plus fort.

« Cet équilibre dynamique, où les castors continuent à chercher des occasions de construire des barrages. Nous devons atténuer ces barrages, en trouvant des bâtons avant qu’ils ne deviennent un barrage, et permettre à cette « rivière » de continuer à couler. C’est ce que nous appelons un temps de fonctionnement à 100 % et nos usines fonctionnent comme elles ont été conçues », a déclaré M. Cyfko.

Réduction des micro-stoppages

Dans l’industrie alimentaire, les micro-stoppages désignent des interruptions ou des pauses très brèves et souvent inaperçues dans le processus de production, qui se produisent de manière répétée et fréquente. Ces interruptions sont généralement de courte durée, souvent de quelques secondes à une minute, et peuvent sembler insignifiantes en soi. Cependant, lorsque ces micro-coupures s’accumulent au fil du temps, elles peuvent entraîner des temps d’arrêt importants, une réduction de la productivité et une augmentation des inefficacités opérationnelles.

Ces interruptions peuvent être particulièrement préjudiciables dans les organisations qui dépendent de lignes de production continues ou à grande vitesse. Il est essentiel d’identifier et de traiter les micro-stoppages pour optimiser les processus de production, minimiser les temps d’arrêt, réduire les coûts opérationnels, garantir une qualité constante des produits et améliorer la sécurité des aliments et des membres de l’équipe.

La mise en œuvre efficace d’une stratégie de gestion et d’élimination des microstoppages est très importante et peut comprendre les éléments suivants :

– Approche fondée sur les données ;

– Maintenance efficace ;

– Formation et responsabilisation des membres de l’équipe ;

– Optimisation du contrôle de la qualité ;

– Changements rationalisés ;

– Procédures opérationnelles normalisées ; et,

– Cultiver une culture de l’amélioration.

« Nous devons inciter les membres de notre équipe à s’aligner sur nos objectifs, notamment en ce qui concerne le temps de fonctionnement et la réduction des micro-arrêts, et à vouloir identifier et traiter ces micro-arrêts. Ils comprennent comment ils les affectent et comment ils affectent les performances de leurs équipes. Grâce à cela, nous pouvons favoriser une culture de résolution des problèmes plus proactive », a déclaré M. Castaño. « Chacune de vos organisations est constamment à la recherche du processus parfait et nous pouvons l’atteindre si nous n’avons pas de perturbations dans le flux. C’est pourquoi nous éliminons ces perturbations en supprimant les micro-arrêts ».

Cas pratique: Comment ‘Preferred Popcorn’ a amélioré le temps de fonctionnement et la conformité grâce à un programme de maintenance préventive

Burtz a partagé son expérience et son expertise en matière d’élaboration et de mise en œuvre d’un programme de maintenance préventive (PM) pour l’industrie des aliments et des boissons. L’étude de cas montre comment Limble a aidé ‘Preferred Popcorn’ à concevoir et à lancer un programme de maintenance préventive qui a permis d’accroître la productivité globale de l’entreprise, d’améliorer la visibilité des mesures de maintenance et d’inventaire, et de normaliser la documentation. pour réduire le stress des audits.

« Nous voulons être sûrs d’avoir des arguments en notre faveur. Souvent, les services de maintenance sont considérés comme une dépense dès le départ. C’est un peu comme si l’on se demandait ce que l’on fait pour nous. Cependant, l’adage veut que l’on répare, mais que l’on ne dépense pas d’argent. Comment faire les deux ? Nous devons nous assurer que les choses fonctionnent, que nous ne sommes pas fermés et que nous ne dépensons pas une grosse somme d’argent », a déclaré M. Burtz.

Panel : Comment l’automatisation, la robotique et l’IA transforment la fabrication de produits alimentaires.

La discussion a été menée par Linda Fox, directrice régionale de l’innovation, et Alex Barlow, vice-président des programmes, tous deux du Réseau canadien d’innovation alimentaire (RCIA), Raik Meissner, vice-président des opérations, Piller’s Fine Foods, Keith Robinson, directeur de l’ingénierie, Fresh Prep, et Rae Jeong, cofondateur et PDG, et Jeff Hetherington, responsable du développement de projets, tous deux de Laplace Robotique.

Les questions posées au panel étaient les suivantes : quelles sont les tendances en matière de robotique et d’automatisation que vous avez observées au cours de la dernière décennie – d’un point de vue technologique ? La robotique et l’automatisation sont souvent le premier domaine d’intérêt pour les entreprises du secteur de l’alimentation et des boissons au cours des dernières années, l’autre étant la durabilité ; la durabilité et les pratiques « vertes » sont-elles prises en compte dans vos projets d’automatisation ? Quels sont les processus ou les secteurs de la chaîne qui sont mûrs pour l’automatisation et quels sont ceux qui posent de grands défis ? Lorsque vous commencez à envisager la robotique et l’automatisation dans vos installations, quelles sont les bonnes personnes à réunir autour de la table – tant à l’intérieur qu’à l’extérieur de votre organisation ?

« Une grande partie des méthodes traditionnelles d’emballage des aliments doit disparaître, en raison de la main-d’œuvre. Et l’automatisation va se développer. Cependant, il est difficile d’automatiser plusieurs choses. Il faut donc commencer par un point de la chaîne où l’on peut voir qu’une machine peut facilement faire quelque chose et qu’il n’est pas nécessaire d’avoir une personne pour le faire », a déclaré M. Meissner.

« En revanche, certains postes sont beaucoup plus compliqués et plus difficiles à mettre en œuvre. De nombreuses entreprises ont commencé avec des robots. Il existe trois types de robots de prise et de dépose, où les objets se déplacent sur trois axes. Les modèles plus récents commencent avec des robots à six axes, qui offrent une plus grande liberté de mouvement.

« Lorsque vous emballez des produits dans des emballeuses complètes, où vous emballez des produits et les déplacez ensuite dans des stations de palatisation. C’est là qu’il y a un terrain propice à l’automatisation dont certains fabricants peuvent tirer parti. Cependant, pour beaucoup de ces aspects, nous considérons qu’il s’agit de solutions mécaniques personnalisées, pour lesquelles il faut consacrer beaucoup de temps à l’effort final, puis concevoir le robot pour qu’il réponde aux besoins de l’usine », a déclaré M. Jeong.

« En termes de durabilité, la recherche d’un temps de fonctionnement plus élevé, la numérisation d’une plus grande partie du processus et l’amélioration de la qualité ont été des facteurs déterminants, en particulier lorsqu’ils sont associés à des défis en matière de main-d’œuvre. En effet, si votre moyen actuel de procéder à l’amélioration de la qualité nécessite une main-d’œuvre importante, il ne suffit pas de placer quelqu’un sur une ligne à chaque point de jonction. Cela devient un facteur encore plus important, car il ne s’agit plus seulement d’améliorer la qualité, mais aussi de faire face aux problèmes de pénurie de main-d’œuvre qui peuvent survenir.

___________________

Mario Cywinski est rédacteur en chef des magazines ‘Plant’, ‘Machinery and Equipment MRO’ et ‘Food and Beverage’ et membre de l’Association des journalistes automobiles du Canada. Il a 15 ans d’expérience dans la rédaction, quatre ans d’expérience dans la maintenance, la fiabilité et les opérations, plus de 16 ans d’expérience dans l’industrie automobile et dans l’industrie des petites entreprises. Contactez-le à l’adresse suivante : mcywinski@annexbusinessmedia.com

Imprimer cette page